Технологии бережливого производства начали применять в Кузбассе

05.06.2019

05.06.2019

В Кузбассе на предприятиях начали внедрять технологии бережливого производства. Проекты, направленные на ускорение рабочих процессов и экономию издержек внедряются в 22 государственных и муниципальных пассажирских автотранспортных предприятиях. Они перевозят жителей области в 20 городах, 36 районных поселках и порядка 600 сельских населенных пунктов. Бережливое производство (от англ. lean production, lean manufacturing — «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс каждого сотрудника и максимальную ориентацию на потребителя.

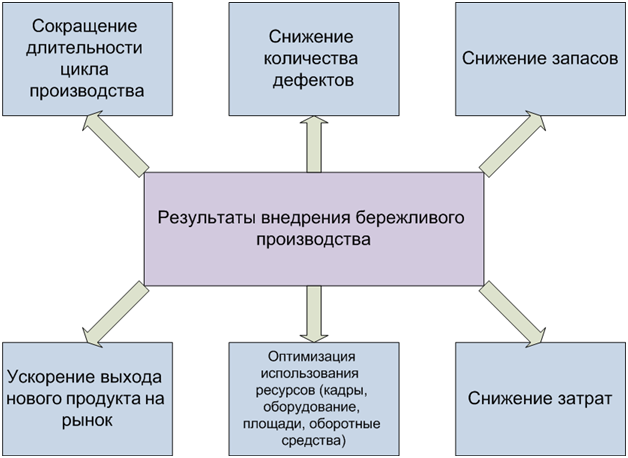

Вот примерная общая концепция управления предприятием на основе методологии

Первой в этой работе стала Кемеровская автоколонна 1237. В 2018 году там реализовали пилотный проект «Оптимизация производственных процессов при техническом обслуживании и текущем ремонте автомобилей». Это помогло на два часа уменьшить время поиска технической неисправности автобуса и его постановки на пост технического обслуживания или ремонта.

Помогло значительно сэкономить время обеспечение прозрачно всех процессов, и совершенствование рабочих мест. Каждое рабочее место организуется таким образом, чтобы минимизировать время, необходимое на любые рабочие операции, вплоть до добавления бумаги в принтер или поиска канцелярских принадлежностей.

До и после

Сейчас 1237 (или автоколонна) оптимизирует уже второй внутренний процесс – «Совершенствование процессов оформления документации водителей при помощи бесконтактных карт». Он разбит на три подпроекта: совершенствование путевой и билетно-учетной документации, сокращение подготовки водителей для соблюдения режима труда и отдыха, оптимизация работа при сходе транспорта с линии. Это поможет в два раза сократить время, которое специалисты тратили на сбор и обработку информации по путевым листам, планированию технического обслуживания, приобретения автошин - с 21 часа 45 минут до 12 часов 40 минут.

Таких результатов планируется достигнуть, прежде всего, благодаря автоматизации многих процессов. Составление документов и учет выполняются не в ручную, а с помощью специальных программ. Почти 22 часа раньше уходило на составление разнорядки кондукторам, выписку билетно-учетных листов, планирование ремонта, регистрацию и учет расхода ГСМ. В Промышленновском на автопредприятии реализовали проект на тему «Оптимизация работы диспетчера, техника и главного инженера». Автоматизация процессов помогла сократить время обработки документов с 15 часов 45 минут до 1 часа 10 минут. За счет чего достигли такой экономии времени? Автоматизация процессов позволила отказаться от ручного внесения данных о пробеге, сократить время составления графика, отказаться от ручного заполнения карточек учета автошин.

Также автобусы стали оснащать датчиками контроля за уровнем топлива, что дает экономию «солярки» в небольшом ПАТП 5-6 тысяч литров. Учитывая динамику цен на топливо, это серьезный результат. А в автоколонне 1237 данная экономия составила до 25 тысяч литров в месяц. Стоимость одного литра солярки для предприятия порядка 40 рублей, поэтому в месяц получается сэкономить 1 миллион.

Правда, не все водители были в восторге от установки датчиков. Доходило до того, что они не глушили двигатели, уходя на обед, не выключали печки и делали еще много чего, чтобы не показывать экономию расхода топлива. Контроль уровня топлива идет автоматически, показания датчика обрабатывает специальная программа. Расход отображается в виде графика, в режиме реального времени.

Общественный транспорт теперь начал оборудоваться камерами видеонаблюдения. Эта мера призвана исключить факты провоза пассажиров без билетов, незапланированных остановок и помогает контролировать безопасность как водителей, так и пассажиров. Благодаря системе видеофиксации сборы от продажи билетов возрастают на 6-8%.

Система учета пассажиров позволяет контролировать пассажиропоток для оптимизации количества транспорта на маршрутах. На текущий момент такая система установлена не на всех транспортных средствах, это требует значительного финансирования, поэтому ее внедрение ведется поэтапно. Задача внедрения бережливого производства в автоколоннах заключается в том, чтобы повысить качество обслуживания пассажиров, снизить затраты и вывести предприятия на прибыль. В свою очередь, это позволит сократить затраты бюджета на транспортные предприятия.

Сейчас уже можно консолидировать накопленный опыт и постепенно начинать тиражировать все решения. Другой вопрос, что это все требует определенных затрат, но экономия будет в этом помогать предприятиям. Технологии, которые призваны улучшать и оптимизировать, как правило, имеют небольшой срок окупаемости. Будем ждать новых решений и высоких показателей:)

С уважением,

Учватов Максим

Количество показов: 4864

Количество комментариев к элементу: 2

Комментарии

Чтобы оставить комментарий, вам необходимо авторизоваться на сайте